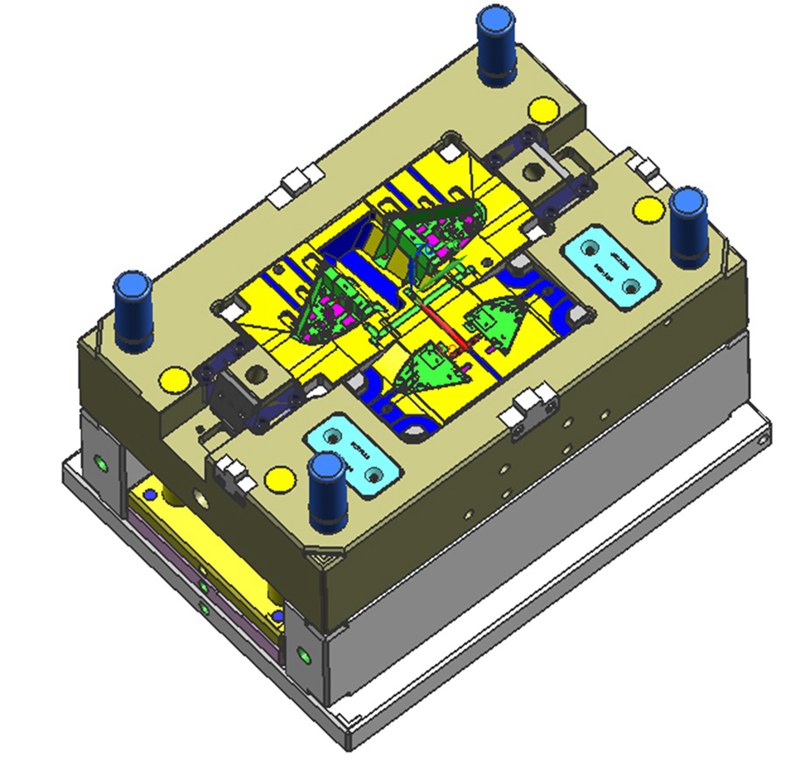

DFM–, Moldflow Simulation- und Mould Design Review vor der Herstellung von Werkzeugen sind immer wichtig, um dem Kunden zu helfen, die kostspieligen Werkzeuge zu minimieren!

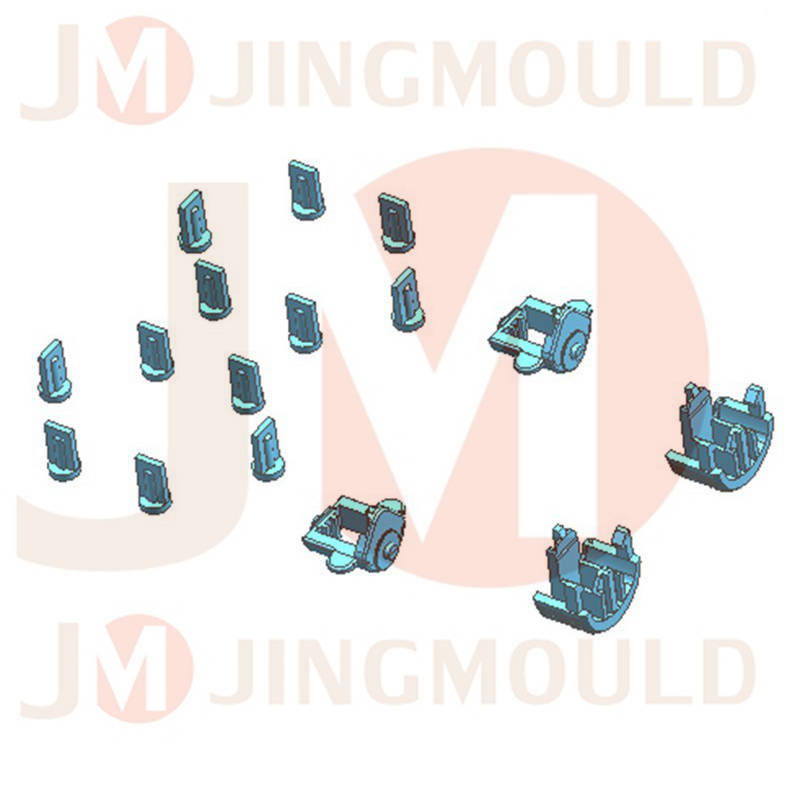

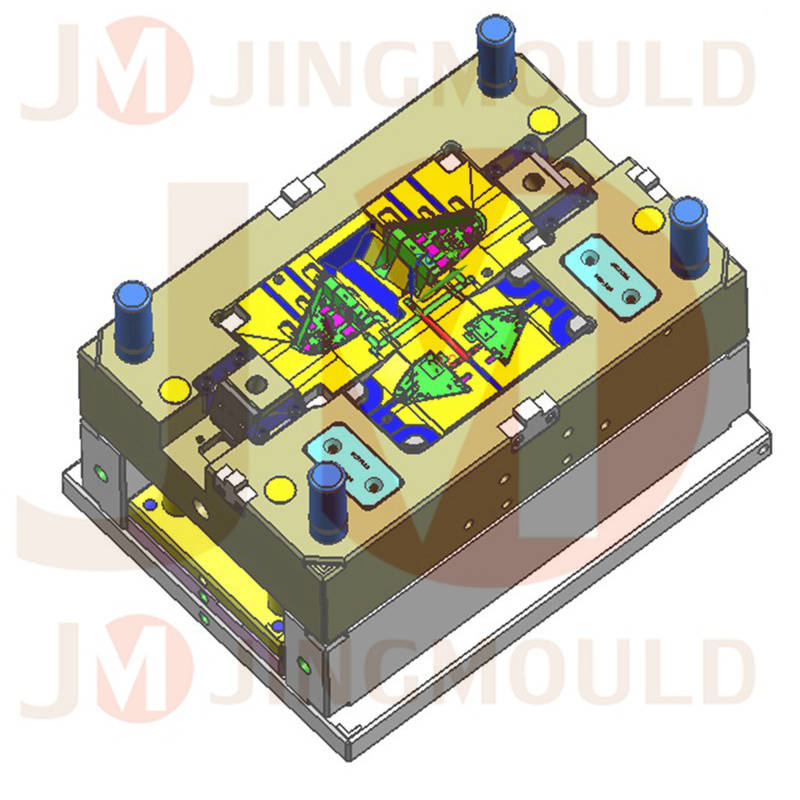

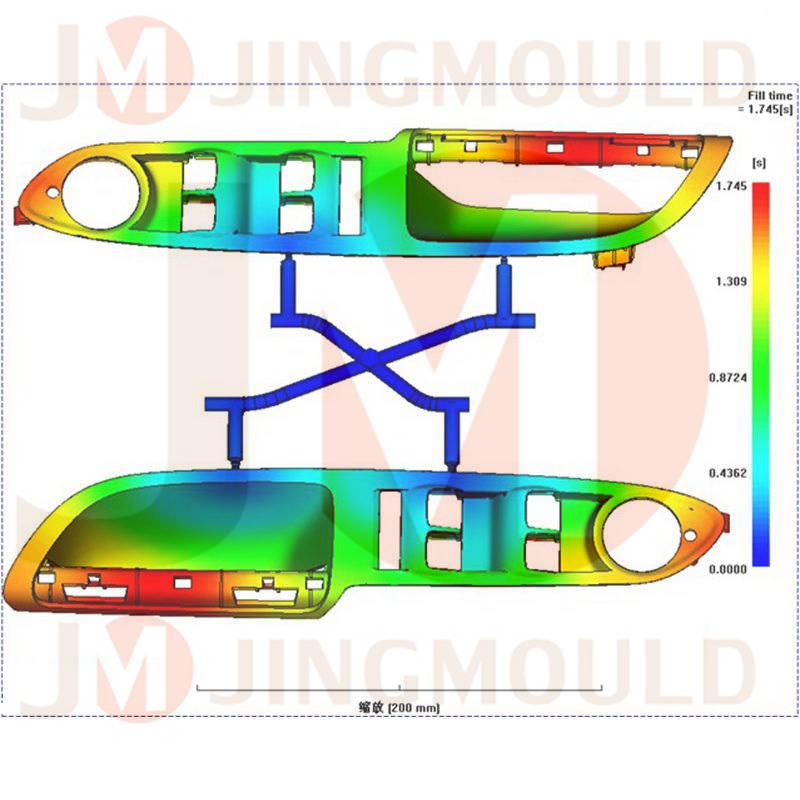

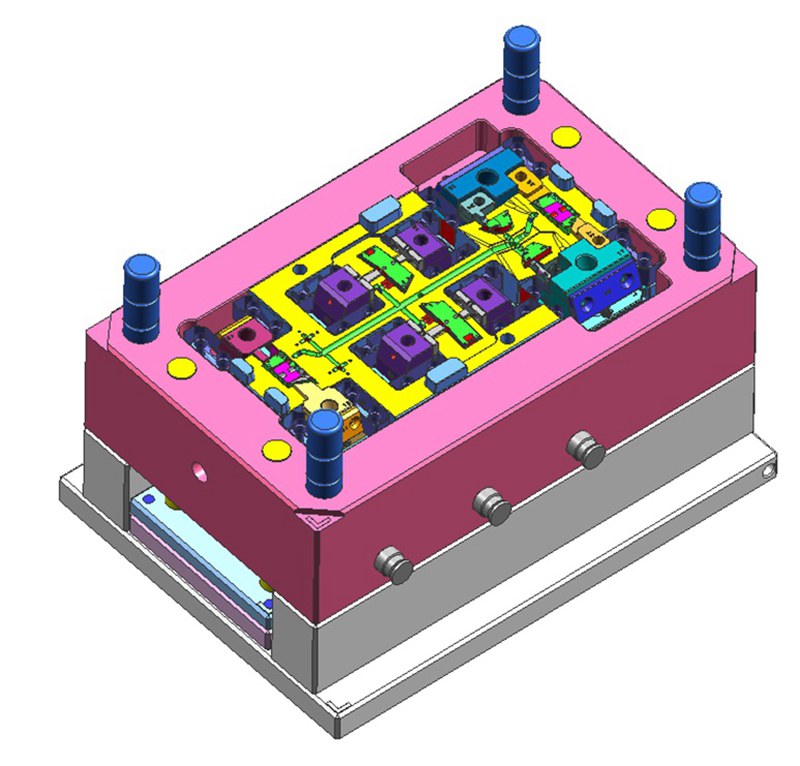

Vor der Herstellung von Werkzeugen stellt Jing Moulds dem Kunden die DFM-, Design For Manufacturing-, Moldflow Simulation- und Mould Design Review-Dienstleistungen zur Verfügung, um dem Kunden zu helfen, die kostspieligen Werkzeuge zu minimieren! Minimierung kostspieliger Tool-Probleme Die korrekte Überprüfung eines Werkzeugdesigns vor der Fertigung kann dazu beitragen, neue Werkzeugprobleme zu vermeiden.  Artikel Beitrag: 6/1/2015 PHILIP PARMENTER Geschäftsführer, AST Technologie SHAWN SCHNEE Technischer Leiter, AST North America Die Simulation kann die Herstellungsprozesse verbessern und den Geschäften einen Wettbewerbsvorteil verschaffen. Bilder mit freundlicher Genehmigung von AST Technology. Die Simulation kann die Herstellungsprozesse verbessern und den Geschäften einen Wettbewerbsvorteil verschaffen. Bilder mit freundlicher Genehmigung von AST Technology. Wie oft sind Sie auf Probleme gestoßen, die beim Entwurf von Formen auftreten, wenn Sie versuchen, ein Produktionsproblem zu lösen? Wenn die Probleme schlecht genug sind und die Produktionsmengen es zulassen, machen Sie ein neues Werkzeug oder modifizieren das bestehende Werkzeug - beides teure Lösungen. Um proaktiv zu sein und neue Werkzeugprobleme zu vermeiden, ist die Antwort einfach: Führen Sie eine Überprüfung des Werkzeugentwurfs durch, bevor Sie den Stahl schneiden. Die Überprüfung des Formenentwurfs muss jedoch ordnungsgemäß durchgeführt werden. Probleme, die in diesem Review nicht berücksichtigt wurden, können oft erst dann realisiert werden, wenn der Formen die Qualifizierung abgeschlossen hat und in Produktion ist. Dann beginnen Schwächen im Design durch Formbrüche, die Notwendigkeit übermäßiger Reinigungs- oder Wartungsschwierigkeiten aufzutauchen. Ein wichtiger Aspekt einer effektiven Überprüfung des Werkzeugdesigns besteht darin, die in den Phasen Konstruktion und Fertigung (DFM) und Simulation identifizierten Probleme und Empfehlungen richtig zu integrieren und sicherzustellen, dass das Werkzeug die im Prüfprozess festgelegten Spezifikationen erfüllt. Letztendlich kann die ultimative Leistung einer Form jedoch nur so gut sein wie die Teilekonstruktion. Die folgende Sequenz wird als Best Practice empfohlen, um ein Werkzeugdesign zu erstellen, das eine effektive Fertigungslösung für ein Spritzgussteil darstellt. 1. Führen Sie eine DFM-Überprüfung des Teiledesigns durch. Eine von einem erfahrenen Werkzeug- und Verarbeitungsingenieur durchgeführte DFM-Überprüfung stellt sicher, dass der Teileentwurf den üblichen Regeln für die Konstruktion von Kunststoffteilen und den Beschränkungen des Spritzgießprozesses entspricht. Nach einer DFM-Überprüfung ist es nicht ungewöhnlich, dass die vorhergesagte Zykluszeit eines Teils um 50 Prozent reduziert wird und dass sich das kosmetische Erscheinungsbild und der Ertrag verbessern. 2. Führen Sie eine Moldflow-analyse durch. Tooling-Simulationen sind immer populärer geworden, da Unternehmen mit ambitionierten Teilentwürfen immer wieder neue Maßstäbe setzen. Eine Flow-Studie, die ausschließlich auf der Bauteilgeometrie basiert, ermöglicht Konstrukteuren und Ingenieuren Strategien für Best-Case-Gating-Standorte und Runner-Layouts sowie optimierte Wasserplatzierungen. Das erforderliche Simulationsniveau hängt von der Komplexität der Komponente und des Werkzeugs ab. Es kann von einer Fill-Pack- und Warp-Studie bis zu vollständigen Werkzeugsimulationsstudien reichen. Bei diesen Analysen werden auch Heißkanalsysteme eingesetzt, ebenso die Kosten- und Leistungswerte von Conformal Cooling und Variotherm-Technologien. 3. Legen Sie die Formspezifikationen fest, die definieren und dem Formenbauer alle notwendigen Anforderungen mitteilen, was die Form tun und wie sie funktionieren soll und welche entscheidend für die Erfüllung der Anforderungen des Käufers ist. Die Überprüfung des Formenentwurfs sollte anhand dieses Dokuments abgeschlossen werden. Die Formspezifikation sollte auch alle Probleme behandeln, die in den DFM- und Simulationsüberprüfungen identifiziert wurden. Einschließlich der relevanten Ergebnisse dieser Überprüfungen innerhalb der genauen Werkzeugspezifikation ist am effektivsten. Diese Vorarbeiten können die Materialauswahl und die Werkzeuganforderungen beeinflussen. Angussaart, Größe und Typ; kosmetische Zwänge; Ausstoßanforderungen und Einschränkungen; Külungsanforderungen; Warping-Risk-Vorhersage und spezifische Kernraumtemperatur-Kontrollanforderungen; Zykluszeitvorhersage und grundlegende Verarbeitungseinstellungen. Form Design Review Der Werkzeugkonstrukteur nutzt dann die Informationen, die er für die vorherigen Schritte gesammelt hat, um ein Werkzeugdesign zu erstellen und dem Werkzeugkäufer eine Werkzeugmontagezeichnung zur Genehmigung vorzulegen. Der nächste Schritt ist die Prüfung des Werkzeugdesigns, die sicherstellt, dass das Werkzeug die spezifizierten Anforderungen erfüllt und bewährten Branchen-Best Practices entspricht. Trotz des Drucks, diesen Schritt so schnell wie möglich durchzuführen, ist die Durchführung einer mangelhaften Überprüfung des Werkzeugdesigns nicht kosteneffektiv. Wenn die Form den Herstellungsprozess durchläuft, steigen die Kosten für die Korrektur von Fehlern schnell an. Berücksichtigen Sie bei der nächsten Überprüfung des Werkzeugdesigns nicht die folgenden Faktoren, sondern berücksichtigen Sie jeden der folgenden Faktoren: Strukturelle Integrität. Ist die Form so ausgelegt, dass sie den Kräften standhält, denen sie bei Handhabung und Betrieb ausgesetzt sind? Betrachten Sie allgemeine Ausrichtung von Säulen und Buchsen, nicht nur die festen und beweglichen Hälften, sondern auch alle beweglichen Elemente. Sind die vorgeschlagenen Leitlinien ausreichend, um eine korrekte Ausrichtung und lange Lebensdauer zu gewährleisten? Sind die Lagerelemente für die Werkzeugwartung zugänglich? Sind im Design richtige Gurte und Anschlagpunkte zur sicheren Handhabung enthalten? Formteilung und Ausrichtungskontrolle. Bei vielen Formen hat der Verschleiß an den Trennlinien einen großen Einfluss auf die Lebensdauer der Form und die Qualität der Teile. Daher ist eine genaue Kontrolle der Trennlinien während des endgültigen Schließens entscheidend. An den Hauptformhälften sind Ausrichtungsverriegelungen ein effektiver Weg, um einen gleichmäßigen Formschluss zu gewährleisten. Schlösser müssen den Herstellerempfehlungen für die Beladung folgen und sollten in das Werkzeug integriert werden, um die Auswirkungen der Wärmeausdehnung zu minimieren. Ein guter Entwurf der Werkzeugkonstruktion berücksichtigt die Ausrichtung aller sich bewegenden hohlraumbildenden Abschnitte. Seitenkerne und aufsteigende Kerne müssen so konstruiert sein, dass sie konsistent und genau lokalisiert werden können, wenn die Form neu ist und wenn die Form verschleißt. Um genau vorherzusagen, welche Oberflächen abgenutzt werden und wie sich diese Abnutzung auf die Position des beweglichen Formelements auswirken wird, prüfen Sie, wie gut das Element in seiner geschlossenen Position geführt und positioniert wird. Es ist auch wichtig, den Einfluss des Schmelzdrucks zu berücksichtigen. Zu oft macht ein ansteigender Kern keinen harten Halt und eine Hinterschneidung bewegt sich in Position, abhängig von den Formbedingungen. Probleme mit der Ausrichtung treten selten auf, wenn die Form neu ist, aber wenn die Anzahl der Zyklen steigt, schleichen sich Probleme ein. Gating / Läufersystem. Stellen Sie sicher, dass die im Formdesign implementierte Anschnittlösung mit der in der Simulation verwendeten übereinstimmt. Das häufigste Problem, das bei der Fehlersuche in einem Werkzeug auftritt, ist, dass seine tatsächliche Leistung nicht mit der in der Simulation vorhergesagten übereinstimmt. Das erste zu überprüfende Element ist die Gate-Größe. Es ist überraschend, wie oft das im Formdesign angegebene Anguss nicht mit dem übereinstimmt, was in der Simulation verwendet wurde. Andere Faktoren, die berücksichtigt werden müssen, umfassen die Fehlstelle der Gate-Narbe (wiederum sollte dies in der DFM-Phase berücksichtigt werden) und das Ausstoßen oder Trennen des Angusssystems. Entlüftung. Ein gängiger Ansatz zur Entlüftung ist "Entlüftung gleich Metall aus", wobei die Form gebaut wird und die Entlüftung nach dem Probelauf hinzugefügt wird. Dies ist eine verpasste Gelegenheit. Die Simulation sollte zeigen, wo eine spezifische Entlüftung erforderlich ist, die dann dazu führen sollte, dass die Entlüftung in die Konstruktionsphase integriert wird. Die Auswahl der geeigneten Größe der Entlüftung basiert auf dem Verständnis der kleinsten Lücke, in der das ausgewählte Harz aufblitzen wird. Überprüfen Sie daher im Rahmen der Überprüfung der Formkonstruktion, dass alle Absperrflächen entlüftet sind, dass alle Enden der Befüllungen ordnungsgemäß entlüftet sind und dass jede Entlüftungslösung angemessen gereinigt werden kann. Idealerweise werden Entlüftungen durch die Aktionen der Komponenten selbstreinigend sein, wenn die Form arbeitet. Kühlung / Temperaturregelung. Lokale heiße oder kalte Stellen ergeben kein stabiles Verarbeitungsfenster für die Formoptimierung. Bei kleinen, komplexen Werkzeugen mit aufsteigenden Kernen und Ejektoren besteht die Herausforderung darin, die Kühlung nahe genug an die teilbildenden Oberflächen heranzubringen. Viele Techniken und Produkte sind verfügbar, um das thermische Formenmanagement zu erleichtern. Neue Technologien ermöglichen es, beispielsweise komplexe konforme Kühlkreisläufe hinzuzufügen, aber es muss darauf geachtet werden, dass der Kanaldurchmesser für die perfekte Kanalposition nicht geopfert wird. Oft muss ein Kompromiss geschlossen werden, um eine ausreichende Durchflussrate zum Entfernen der erforderlichen Wärmemenge aus dem Werkzeug sicherzustellen. Eine Überprüfung der Formgestaltung kann das Vorhandensein von Abkühlung feststellen und dann bestimmen, ob diese Abkühlung ausreichend ist, um die gesamte Form auf einer geeigneten Verarbeitungstemperatur zu halten. Es kann auch sicherstellen, dass die Kühlkanalpositionen die Robustheit des Werkzeugs nicht beeinträchtigen, indem sie andere Merkmale schneiden. Eine weitere Betrachtung des Wärmemanagements ist die differentielle Wärmeausdehnung, bei der sich verschiedene Elemente der Werkzeugstruktur mit unterschiedlicher Geschwindigkeit ausdehnen, wenn sich das Werkzeug aufheizt. Dies kann Lagerverschleiß aufgrund der unterschiedlichen Temperaturen zwischen den Platten einer Form verursachen. Um eine ordnungsgemäße Kühlung zu gewährleisten, ist es nun möglich, das thermische Profil des Werkzeugdesigns zu simulieren und alle Materialien und Kühlkanäle zu berücksichtigen, um eine präzise Vorhersage der Werkzeugtemperaturen und ihrer Unterschiede zwischen Kern und Kavität zu ermöglichen. Entformen / Auswerfen. Die Reihenfolge der Werkzeugöffnung und Teileentfernung muss so effizient wie möglich erfolgen. Die Auswurflösung muss sicherstellen, dass auf kritischen Oberflächen keine unerwünschten Markierungen entstehen. Dies hätte in der Phase der Werkzeugspezifikation identifiziert werden sollen. Alle Hinterschneidungsmerkmale müssen ebenfalls als Teil der Entformungssequenz gelöscht werden. Die tatsächlichen Mechanismen zum Entformen können durch Formenöffnen und Plattenbewegungen angetrieben werden und können das Risiko einer Beschädigung während der Produktion verringern. Alternativ dazu müssen extern angetriebene Aktuatoren, die in einer bestimmten Reihenfolge arbeiten, sorgfältig gesteuert werden, um Kollisionen zu vermeiden, die einen teuren Werkzeugschaden verursachen können. Die Überprüfung der Werkzeugauslegung muss jedes bewegliche Formelement auf Wiederholbarkeit der Position, Beschädigungsrisiko während des Betriebs und Wartbarkeit prüfen.Es kann diese Beurteilung erreichen, indem man die Entformungssequenz durchläuft und sicherstellt, dass die Hinterschneidungen in der richtigen Reihenfolge loslassen und nicht ziehen Teil zu einer Seite, wenn der endgültige Ausstoßhub auftritt. Materialien Typischerweise werden Formmaterialien in der Werkzeugspezifikation detailliert angegeben.Der Prüfer der Formkonstruktion muss sicherstellen, dass die richtigen Materialien spezifiziertworden sind (in einem geeigneten metallurgischen Zustand durch Wärmebehandlung) und dass Paarungsmaterialien, die ein Gleitpaar bilden, nicht gleich sind und / oder unterschiedliche Härtegrade haben Oberflächen / Beschichtungen Alle speziellen Oberflächen und Beschichtungen sollten ebenfalls in der Formspezifikation definiert werden.Finishes umfassen Strukturen oder Muster, die einen Abdruck auf der Oberfläche desgeformten Teils hinterlassen werden Beschichtungen verringern den Verschleiß entweder an der Lageroberfläche oder an der Hohlraumoberfläche. Design-Überprüfer muss sicherstellen, dass die Spezifikation im Tool korrekt interpretiert wurde. Alle Aspekte der Überprüfung des Werkzeugdesigns sind wichtig, um sicherzustellen, dass eine robuste Form hergestellt wird, die die Prozessfähigkeit des Teiledesigns unterstützt und eine lange, störungsfreie Leistung bietet. Quelle: https://www.moldmakingtechnology.com/articles/minimizing-costly-tooling-issues

Artikel Beitrag: 6/1/2015 PHILIP PARMENTER Geschäftsführer, AST Technologie SHAWN SCHNEE Technischer Leiter, AST North America Die Simulation kann die Herstellungsprozesse verbessern und den Geschäften einen Wettbewerbsvorteil verschaffen. Bilder mit freundlicher Genehmigung von AST Technology. Die Simulation kann die Herstellungsprozesse verbessern und den Geschäften einen Wettbewerbsvorteil verschaffen. Bilder mit freundlicher Genehmigung von AST Technology. Wie oft sind Sie auf Probleme gestoßen, die beim Entwurf von Formen auftreten, wenn Sie versuchen, ein Produktionsproblem zu lösen? Wenn die Probleme schlecht genug sind und die Produktionsmengen es zulassen, machen Sie ein neues Werkzeug oder modifizieren das bestehende Werkzeug - beides teure Lösungen. Um proaktiv zu sein und neue Werkzeugprobleme zu vermeiden, ist die Antwort einfach: Führen Sie eine Überprüfung des Werkzeugentwurfs durch, bevor Sie den Stahl schneiden. Die Überprüfung des Formenentwurfs muss jedoch ordnungsgemäß durchgeführt werden. Probleme, die in diesem Review nicht berücksichtigt wurden, können oft erst dann realisiert werden, wenn der Formen die Qualifizierung abgeschlossen hat und in Produktion ist. Dann beginnen Schwächen im Design durch Formbrüche, die Notwendigkeit übermäßiger Reinigungs- oder Wartungsschwierigkeiten aufzutauchen. Ein wichtiger Aspekt einer effektiven Überprüfung des Werkzeugdesigns besteht darin, die in den Phasen Konstruktion und Fertigung (DFM) und Simulation identifizierten Probleme und Empfehlungen richtig zu integrieren und sicherzustellen, dass das Werkzeug die im Prüfprozess festgelegten Spezifikationen erfüllt. Letztendlich kann die ultimative Leistung einer Form jedoch nur so gut sein wie die Teilekonstruktion. Die folgende Sequenz wird als Best Practice empfohlen, um ein Werkzeugdesign zu erstellen, das eine effektive Fertigungslösung für ein Spritzgussteil darstellt. 1. Führen Sie eine DFM-Überprüfung des Teiledesigns durch. Eine von einem erfahrenen Werkzeug- und Verarbeitungsingenieur durchgeführte DFM-Überprüfung stellt sicher, dass der Teileentwurf den üblichen Regeln für die Konstruktion von Kunststoffteilen und den Beschränkungen des Spritzgießprozesses entspricht. Nach einer DFM-Überprüfung ist es nicht ungewöhnlich, dass die vorhergesagte Zykluszeit eines Teils um 50 Prozent reduziert wird und dass sich das kosmetische Erscheinungsbild und der Ertrag verbessern. 2. Führen Sie eine Moldflow-analyse durch. Tooling-Simulationen sind immer populärer geworden, da Unternehmen mit ambitionierten Teilentwürfen immer wieder neue Maßstäbe setzen. Eine Flow-Studie, die ausschließlich auf der Bauteilgeometrie basiert, ermöglicht Konstrukteuren und Ingenieuren Strategien für Best-Case-Gating-Standorte und Runner-Layouts sowie optimierte Wasserplatzierungen. Das erforderliche Simulationsniveau hängt von der Komplexität der Komponente und des Werkzeugs ab. Es kann von einer Fill-Pack- und Warp-Studie bis zu vollständigen Werkzeugsimulationsstudien reichen. Bei diesen Analysen werden auch Heißkanalsysteme eingesetzt, ebenso die Kosten- und Leistungswerte von Conformal Cooling und Variotherm-Technologien. 3. Legen Sie die Formspezifikationen fest, die definieren und dem Formenbauer alle notwendigen Anforderungen mitteilen, was die Form tun und wie sie funktionieren soll und welche entscheidend für die Erfüllung der Anforderungen des Käufers ist. Die Überprüfung des Formenentwurfs sollte anhand dieses Dokuments abgeschlossen werden. Die Formspezifikation sollte auch alle Probleme behandeln, die in den DFM- und Simulationsüberprüfungen identifiziert wurden. Einschließlich der relevanten Ergebnisse dieser Überprüfungen innerhalb der genauen Werkzeugspezifikation ist am effektivsten. Diese Vorarbeiten können die Materialauswahl und die Werkzeuganforderungen beeinflussen. Angussaart, Größe und Typ; kosmetische Zwänge; Ausstoßanforderungen und Einschränkungen; Külungsanforderungen; Warping-Risk-Vorhersage und spezifische Kernraumtemperatur-Kontrollanforderungen; Zykluszeitvorhersage und grundlegende Verarbeitungseinstellungen. Form Design Review Der Werkzeugkonstrukteur nutzt dann die Informationen, die er für die vorherigen Schritte gesammelt hat, um ein Werkzeugdesign zu erstellen und dem Werkzeugkäufer eine Werkzeugmontagezeichnung zur Genehmigung vorzulegen. Der nächste Schritt ist die Prüfung des Werkzeugdesigns, die sicherstellt, dass das Werkzeug die spezifizierten Anforderungen erfüllt und bewährten Branchen-Best Practices entspricht. Trotz des Drucks, diesen Schritt so schnell wie möglich durchzuführen, ist die Durchführung einer mangelhaften Überprüfung des Werkzeugdesigns nicht kosteneffektiv. Wenn die Form den Herstellungsprozess durchläuft, steigen die Kosten für die Korrektur von Fehlern schnell an. Berücksichtigen Sie bei der nächsten Überprüfung des Werkzeugdesigns nicht die folgenden Faktoren, sondern berücksichtigen Sie jeden der folgenden Faktoren: Strukturelle Integrität. Ist die Form so ausgelegt, dass sie den Kräften standhält, denen sie bei Handhabung und Betrieb ausgesetzt sind? Betrachten Sie allgemeine Ausrichtung von Säulen und Buchsen, nicht nur die festen und beweglichen Hälften, sondern auch alle beweglichen Elemente. Sind die vorgeschlagenen Leitlinien ausreichend, um eine korrekte Ausrichtung und lange Lebensdauer zu gewährleisten? Sind die Lagerelemente für die Werkzeugwartung zugänglich? Sind im Design richtige Gurte und Anschlagpunkte zur sicheren Handhabung enthalten? Formteilung und Ausrichtungskontrolle. Bei vielen Formen hat der Verschleiß an den Trennlinien einen großen Einfluss auf die Lebensdauer der Form und die Qualität der Teile. Daher ist eine genaue Kontrolle der Trennlinien während des endgültigen Schließens entscheidend. An den Hauptformhälften sind Ausrichtungsverriegelungen ein effektiver Weg, um einen gleichmäßigen Formschluss zu gewährleisten. Schlösser müssen den Herstellerempfehlungen für die Beladung folgen und sollten in das Werkzeug integriert werden, um die Auswirkungen der Wärmeausdehnung zu minimieren. Ein guter Entwurf der Werkzeugkonstruktion berücksichtigt die Ausrichtung aller sich bewegenden hohlraumbildenden Abschnitte. Seitenkerne und aufsteigende Kerne müssen so konstruiert sein, dass sie konsistent und genau lokalisiert werden können, wenn die Form neu ist und wenn die Form verschleißt. Um genau vorherzusagen, welche Oberflächen abgenutzt werden und wie sich diese Abnutzung auf die Position des beweglichen Formelements auswirken wird, prüfen Sie, wie gut das Element in seiner geschlossenen Position geführt und positioniert wird. Es ist auch wichtig, den Einfluss des Schmelzdrucks zu berücksichtigen. Zu oft macht ein ansteigender Kern keinen harten Halt und eine Hinterschneidung bewegt sich in Position, abhängig von den Formbedingungen. Probleme mit der Ausrichtung treten selten auf, wenn die Form neu ist, aber wenn die Anzahl der Zyklen steigt, schleichen sich Probleme ein. Gating / Läufersystem. Stellen Sie sicher, dass die im Formdesign implementierte Anschnittlösung mit der in der Simulation verwendeten übereinstimmt. Das häufigste Problem, das bei der Fehlersuche in einem Werkzeug auftritt, ist, dass seine tatsächliche Leistung nicht mit der in der Simulation vorhergesagten übereinstimmt. Das erste zu überprüfende Element ist die Gate-Größe. Es ist überraschend, wie oft das im Formdesign angegebene Anguss nicht mit dem übereinstimmt, was in der Simulation verwendet wurde. Andere Faktoren, die berücksichtigt werden müssen, umfassen die Fehlstelle der Gate-Narbe (wiederum sollte dies in der DFM-Phase berücksichtigt werden) und das Ausstoßen oder Trennen des Angusssystems. Entlüftung. Ein gängiger Ansatz zur Entlüftung ist "Entlüftung gleich Metall aus", wobei die Form gebaut wird und die Entlüftung nach dem Probelauf hinzugefügt wird. Dies ist eine verpasste Gelegenheit. Die Simulation sollte zeigen, wo eine spezifische Entlüftung erforderlich ist, die dann dazu führen sollte, dass die Entlüftung in die Konstruktionsphase integriert wird. Die Auswahl der geeigneten Größe der Entlüftung basiert auf dem Verständnis der kleinsten Lücke, in der das ausgewählte Harz aufblitzen wird. Überprüfen Sie daher im Rahmen der Überprüfung der Formkonstruktion, dass alle Absperrflächen entlüftet sind, dass alle Enden der Befüllungen ordnungsgemäß entlüftet sind und dass jede Entlüftungslösung angemessen gereinigt werden kann. Idealerweise werden Entlüftungen durch die Aktionen der Komponenten selbstreinigend sein, wenn die Form arbeitet. Kühlung / Temperaturregelung. Lokale heiße oder kalte Stellen ergeben kein stabiles Verarbeitungsfenster für die Formoptimierung. Bei kleinen, komplexen Werkzeugen mit aufsteigenden Kernen und Ejektoren besteht die Herausforderung darin, die Kühlung nahe genug an die teilbildenden Oberflächen heranzubringen. Viele Techniken und Produkte sind verfügbar, um das thermische Formenmanagement zu erleichtern. Neue Technologien ermöglichen es, beispielsweise komplexe konforme Kühlkreisläufe hinzuzufügen, aber es muss darauf geachtet werden, dass der Kanaldurchmesser für die perfekte Kanalposition nicht geopfert wird. Oft muss ein Kompromiss geschlossen werden, um eine ausreichende Durchflussrate zum Entfernen der erforderlichen Wärmemenge aus dem Werkzeug sicherzustellen. Eine Überprüfung der Formgestaltung kann das Vorhandensein von Abkühlung feststellen und dann bestimmen, ob diese Abkühlung ausreichend ist, um die gesamte Form auf einer geeigneten Verarbeitungstemperatur zu halten. Es kann auch sicherstellen, dass die Kühlkanalpositionen die Robustheit des Werkzeugs nicht beeinträchtigen, indem sie andere Merkmale schneiden. Eine weitere Betrachtung des Wärmemanagements ist die differentielle Wärmeausdehnung, bei der sich verschiedene Elemente der Werkzeugstruktur mit unterschiedlicher Geschwindigkeit ausdehnen, wenn sich das Werkzeug aufheizt. Dies kann Lagerverschleiß aufgrund der unterschiedlichen Temperaturen zwischen den Platten einer Form verursachen. Um eine ordnungsgemäße Kühlung zu gewährleisten, ist es nun möglich, das thermische Profil des Werkzeugdesigns zu simulieren und alle Materialien und Kühlkanäle zu berücksichtigen, um eine präzise Vorhersage der Werkzeugtemperaturen und ihrer Unterschiede zwischen Kern und Kavität zu ermöglichen. Entformen / Auswerfen. Die Reihenfolge der Werkzeugöffnung und Teileentfernung muss so effizient wie möglich erfolgen. Die Auswurflösung muss sicherstellen, dass auf kritischen Oberflächen keine unerwünschten Markierungen entstehen. Dies hätte in der Phase der Werkzeugspezifikation identifiziert werden sollen. Alle Hinterschneidungsmerkmale müssen ebenfalls als Teil der Entformungssequenz gelöscht werden. Die tatsächlichen Mechanismen zum Entformen können durch Formenöffnen und Plattenbewegungen angetrieben werden und können das Risiko einer Beschädigung während der Produktion verringern. Alternativ dazu müssen extern angetriebene Aktuatoren, die in einer bestimmten Reihenfolge arbeiten, sorgfältig gesteuert werden, um Kollisionen zu vermeiden, die einen teuren Werkzeugschaden verursachen können. Die Überprüfung der Werkzeugauslegung muss jedes bewegliche Formelement auf Wiederholbarkeit der Position, Beschädigungsrisiko während des Betriebs und Wartbarkeit prüfen.Es kann diese Beurteilung erreichen, indem man die Entformungssequenz durchläuft und sicherstellt, dass die Hinterschneidungen in der richtigen Reihenfolge loslassen und nicht ziehen Teil zu einer Seite, wenn der endgültige Ausstoßhub auftritt. Materialien Typischerweise werden Formmaterialien in der Werkzeugspezifikation detailliert angegeben.Der Prüfer der Formkonstruktion muss sicherstellen, dass die richtigen Materialien spezifiziertworden sind (in einem geeigneten metallurgischen Zustand durch Wärmebehandlung) und dass Paarungsmaterialien, die ein Gleitpaar bilden, nicht gleich sind und / oder unterschiedliche Härtegrade haben Oberflächen / Beschichtungen Alle speziellen Oberflächen und Beschichtungen sollten ebenfalls in der Formspezifikation definiert werden.Finishes umfassen Strukturen oder Muster, die einen Abdruck auf der Oberfläche desgeformten Teils hinterlassen werden Beschichtungen verringern den Verschleiß entweder an der Lageroberfläche oder an der Hohlraumoberfläche. Design-Überprüfer muss sicherstellen, dass die Spezifikation im Tool korrekt interpretiert wurde. Alle Aspekte der Überprüfung des Werkzeugdesigns sind wichtig, um sicherzustellen, dass eine robuste Form hergestellt wird, die die Prozessfähigkeit des Teiledesigns unterstützt und eine lange, störungsfreie Leistung bietet. Quelle: https://www.moldmakingtechnology.com/articles/minimizing-costly-tooling-issues

-

Design / Konstruktion für SpritzgusswekzeugDesign / Konstruktion für Spritzgusswekzeug Der Formenbau für den Spritzgusshersteller ...

Design / Konstruktion für SpritzgusswekzeugDesign / Konstruktion für Spritzgusswekzeug Der Formenbau für den Spritzgusshersteller ...Mögen Sie ?0

Weiterlesen -

Mold design for injection moldingMold design for injection molding manufacturer Jingmould offers a wide range design of mold, tooli...

Mold design for injection moldingMold design for injection molding manufacturer Jingmould offers a wide range design of mold, tooli...Mögen Sie ?0

Weiterlesen -

2022 Preferred Quality Supplier Award from ABB ChinaIt is a great honor for us to receive this special award. Thanks to the hard work of Jingmould te...

2022 Preferred Quality Supplier Award from ABB ChinaIt is a great honor for us to receive this special award. Thanks to the hard work of Jingmould te...Mögen Sie ?0

Weiterlesen -

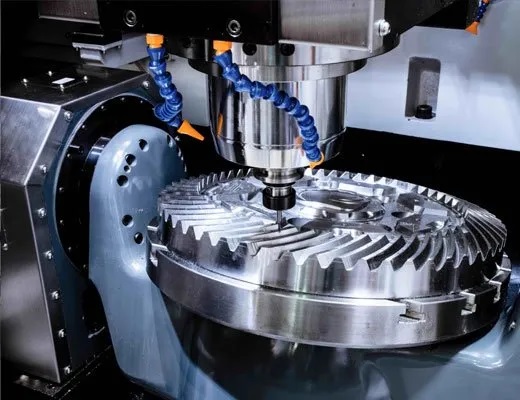

How CNC Machining Works: An OverviewHow Does CNC Machining Work? CNC machining is a subtractive manufacturing process that ...

How CNC Machining Works: An OverviewHow Does CNC Machining Work? CNC machining is a subtractive manufacturing process that ...Mögen Sie ?0

Weiterlesen -

Präzisions Pulvermetall Formteile aus ChinaIndividuelle Pulver- (Sinter-) metallteile nach Kundenzeichnung vom chinesischen Marktführer ...

Präzisions Pulvermetall Formteile aus ChinaIndividuelle Pulver- (Sinter-) metallteile nach Kundenzeichnung vom chinesischen Marktführer ...Mögen Sie ?0

Weiterlesen -

CNC Machining SERVICECNC Machining Jingmould offers high-precision CNC machining services with quick turnarounds. With...

CNC Machining SERVICECNC Machining Jingmould offers high-precision CNC machining services with quick turnarounds. With...Mögen Sie ?0

Weiterlesen